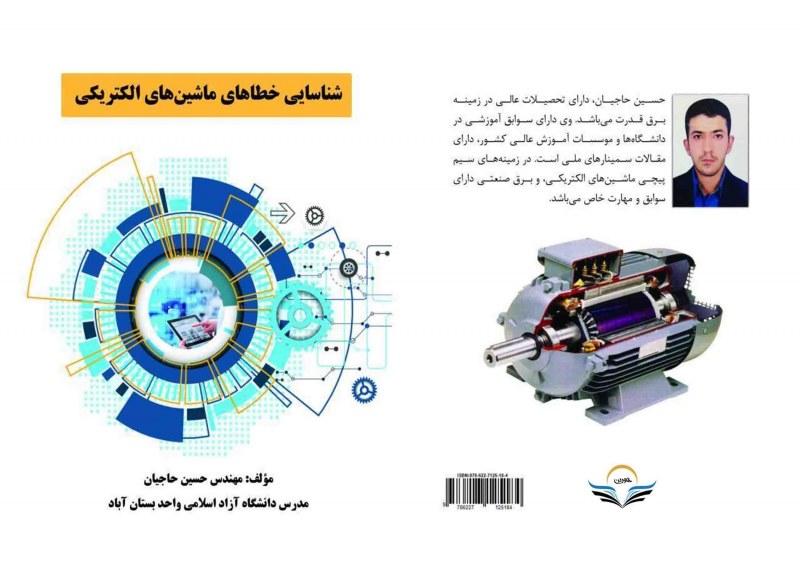

کتاب شناسایی خطاهای ماشینهای الکتریکی

- صفحه نخست

- رشته ها

- فنی و مهندسی

- مکانیک

- کتاب شناسایی خطاهای ماشینهای الکتریکی

کتاب شناسایی خطاهای ماشینهای الکتریکی

۳۱۰,۰۰۰ تومان Original price was: ۳۱۰,۰۰۰ تومان.۲۱۴,۵۲۰ تومانCurrent price is: ۲۱۴,۵۲۰ تومان.

| تعداد صفحات | 155 |

|---|---|

| شابک | 978-622-378-427-9 |

| انتشارات |

کتاب شناسایی خطاهای ماشینهای الکتریکی

درباره کتاب

کتاب شناسایی خطاهای ماشینهای الکتریکی به بررسی انواع خطاهایی میپردازد که ممکن است در ماشینهای الکتریکی بهویژه موتورهای الکتریکی و ترانسفورماتورها رخ دهد. در این کتاب، انواع خطاها و علل بروز آنها بهطور جامع تحلیل شدهاند و روشهای نوین شناسایی و تشخیص این خطاها از جمله آنالیز پاسخ فرکانسی (FRA) معرفی میشوند. هدف اصلی کتاب، کمک به مهندسان و متخصصان در شناسایی و تشخیص سریعتر خطاها و بهبود عملکرد سیستمهای الکتریکی است.

موضوعات کلیدی کتاب

- خطاهای ماشینهای الکتریکی: بررسی انواع مختلف خطاهایی که در ماشینهای الکتریکی ممکن است اتفاق بیفتد، شامل مشکلات مربوط به بلبرینگ، روتور، استاتور و سیمپیچها.

- آنالیز پاسخ فرکانسی (FRA): معرفی تکنیک FRA بهعنوان روشی موثر برای تشخیص انواع خطاها در ماشینهای الکتریکی و ترانسفورماتورها.

- روشهای تشخیص خطا: بررسی روشهای مختلف و الگوریتمهای تشخیص خطا در ماشینهای الکتریکی و مقایسه آنها با استفاده از دادههای حاصل از تحلیلهای فرکانسی.

- خطایابی استاتور و روتور: آموزش تشخیص خطا در استاتور و روتور ماشینهای الکتریکی با استفاده از روشهای علمی و تکنیکی مانند FRA و تحلیل آماری.

- روشهای آماری در تحلیل FRA: بررسی و تحلیل شاخصهای آماری برای تفسیر و مقایسه نتایج FRA بهمنظور تشخیص دقیقتر خطاها.

ویژگیهای کلیدی کتاب

- روشهای نوین برای تشخیص خطا: کتاب شامل تکنیکهای پیشرفته مانند آنالیز پاسخ فرکانسی (FRA) است که بهطور خاص در تشخیص مشکلات استاتور و روتور ماشینهای الکتریکی استفاده میشود.

- مطالعات موردی و آزمایشهای عملی: در این کتاب علاوه بر تئوری، تجربیات عملی و آزمایشهای موردی برای تشخیص خطا در ماشینهای الکتریکی نیز بهتفصیل توضیح داده شده است.

- تحلیلهای دقیق: در کتاب، به تحلیل و بررسی انواع خطاها و تأثیرات آنها بر عملکرد ماشینهای الکتریکی پرداخته میشود، که میتواند به تعمیرکاران و مهندسان کمک کند تا سریعتر و دقیقتر خطاها را شناسایی کنند.

- استفاده از تحلیل آماری: در کتاب برای تفسیر نتایج حاصل از آزمایشهای FRA، از شاخصهای آماری و روشهای مقایسهای استفاده شده که به بهبود دقت تشخیص کمک میکند.

چرا باید این کتاب را خواند؟

کتاب شناسایی خطاهای ماشینهای الکتریکی برای مهندسان و متخصصان برق و الکترونیک، کسانی که در زمینه تعمیر و نگهداری ماشینهای الکتریکی فعالیت میکنند، یک منبع ضروری است. این کتاب بهویژه برای کسانی که بهدنبال روشهای پیشرفته برای تشخیص و رفع مشکلات ماشینهای الکتریکی هستند، راهگشا خواهد بود. همچنین، محققان و دانشجویان رشتههای مرتبط میتوانند از این کتاب برای ارتقای دانش خود در زمینه تشخیص خطاهای الکتریکی استفاده کنند.

مخاطبان هدف

- مهندسان و تعمیرکاران ماشینهای الکتریکی: کتاب میتواند به مهندسان و تعمیرکاران کمک کند تا با استفاده از تکنیکهای جدید، مشکلات ماشینهای الکتریکی را سریعتر شناسایی و برطرف کنند.

- پژوهشگران و دانشجویان برق و الکترونیک: پژوهشگران و دانشجویانی که در حوزه ماشینهای الکتریکی، سیستمهای قدرت، و تحلیلهای فرکانسی فعالیت میکنند، میتوانند از این کتاب برای پژوهش و تحقیقات خود بهرهبرداری کنند.

- مدیران و مسئولین نگهداری: این کتاب برای مدیران و مسئولین نگهداری ماشینهای الکتریکی در صنایع مختلف میتواند بهعنوان راهنمایی برای پیشگیری از خرابیها و افزایش طول عمر ماشینها مفید باشد.

سفارش کتاب

برای خرید کتاب شناسایی خطاهای ماشینهای الکتریکی و دریافت نسخه چاپی یا دیجیتال آن، به سایت مربوطه مراجعه کنید. این کتاب با ارائه روشهای علمی و تجربی، به شما کمک میکند تا بهطور مؤثری خطاهای ماشینهای الکتریکی را شناسایی کرده و عملکرد آنها را بهینه کنید.

پرسش و پاسخ برای کتاب “شناسایی خطاهای ماشینهای الکتریکی”

۱. خطاهای معمول در ماشینهای الکتریکی کدامند و چگونه شناسایی میشوند؟

خطاهای ماشینهای الکتریکی شامل مواردی چون خطاهای بلبرینگ، ترک خوردگی یا شکستن میلهها و حلقههای روتور، عدم تقارن در فاصله هوایی و خطاهای مربوط به استاتور و روتور هستند. برای شناسایی این خطاها، تکنیکهای مختلفی مانند آنالیز پاسخ فرکانسی (FRA) و آزمایشات مختلف استفاده میشود که به تحلیل فرکانسهای مختلف برای شناسایی مشکلات در اجزای ماشین کمک میکند. 🔧

۲. آنالیز پاسخ فرکانسی (FRA) چیست و چه کاربردهایی در شناسایی خطا دارد؟

آنالیز پاسخ فرکانسی یک روش آزمایشگاهی است که برای شبیهسازی و تحلیل نحوه پاسخ ماشینهای الکتریکی به سیگنالهای فرکانسی استفاده میشود. با بررسی پاسخهای فرکانسی، میتوان به شناسایی مشکلاتی چون اتصال کوتاه، ضعیف شدن عایق و اتصال حلقه در استاتور یا روتور پرداخت. این تکنیک بهویژه در شناسایی آسیبها و خطاهای روتور و استاتور بسیار مؤثر است. 🎶

۳. خطاهای مربوط به بلبرینگ چگونه شناسایی میشوند؟

بلبرینگها میتوانند به دلیل اصطکاک زیاد، آسیب دیدگی و مشکلات دیگر دچار خطا شوند. این خطاها بهراحتی از طریق تغییرات در فرکانسهای پاسخ ماشینهای الکتریکی شناسایی میشوند. با استفاده از آنالیز پاسخ فرکانسی، میتوان بهطور مؤثر به تغییرات ناشی از آسیب بلبرینگها پی برد. 🛠️

۴. چه الگوریتمها و روشهایی برای تشخیص خطا با استفاده از آنالیز پاسخ فرکانسی وجود دارد؟

در این زمینه، الگوریتمهای مختلفی برای پردازش دادهها و تشخیص خطاها وجود دارند. این روشها شامل الگوریتمهای تحلیل فوریه و الگوریتمهای پردازش سیگنال هستند که برای تجزیهوتحلیل سیگنالهای پاسخ فرکانسی استفاده میشوند. برخی از روشها حتی ترکیب آنالیز پاسخ فرکانسی با سایر تکنیکها برای بهبود دقت تشخیص را پیشنهاد میدهند. 📊

۵. چگونه موقعیت روتور بر پاسخ FRA تأثیر میگذارد؟

موقعیت روتور میتواند تأثیر زیادی بر پاسخ فرکانسی ثبتشده از ماشین الکتریکی داشته باشد. در بررسی خطاها با استفاده از FRA، اگر موقعیت روتور تغییر کند، پاسخهای فرکانسی ثبتشده تغییرات عمدهای را نشان میدهند که میتواند بهطور مستقیم به تشخیص مشکلات روتور کمک کند. این موضوع برای شناسایی مشکلات مکانیکی روتور حائز اهمیت است. 🔄

۶. چگونه میتوان خطاهای استاتور را با استفاده از FRA تشخیص داد؟

تشخیص خطاهای استاتور با استفاده از آنالیز پاسخ فرکانسی بهویژه در مواقعی که اتصال حلقه استاتور یا اتصال کوتاه بین فازها رخ میدهد، بسیار مفید است. با بررسی نتایج FRA، میتوان تغییرات قابل توجهی را در فرکانسهای سیگنالها مشاهده کرد که بهطور خاص بهوجود آمدن مشکلات در استاتور اشاره دارد. 🔄

۷. آیا میتوان با استفاده از FRA روتور را خطا یابی کرد؟

بله، خطایابی روتور با استفاده از FRA ممکن است. بهویژه در مواقعی که مشکلاتی مانند اتصال حلقه یا ضعیف شدن عایقها در سیمپیچهای روتور به وجود میآید، این روش میتواند با دقت بالا تغییرات فرکانسی ناشی از خطا را شناسایی کند. این کار میتواند برای پیشگیری از خرابیهای بیشتر در ماشینهای الکتریکی بسیار مهم باشد. ⚡

۸. روشهای مقایسه آماری در آنالیز FRA چگونه میتواند نتایج را بهبود دهد؟

روشهای مقایسه آماری به کمک شاخصهای مختلف مانند شاخصهای تکآرایهای و شاخصهای دوآرایهای میتوانند نتایج آنالیز پاسخ فرکانسی را دقیقتر تفسیر کنند. این روشها بهویژه در مواقعی که دادههای متعددی وجود دارند و نیاز به تحلیل دقیقتر دادهها برای شناسایی خطاها است، مؤثر میباشند. 📈

۹. آیا امکان شناسایی خطای روتور از طریق نتایج FRA استاتور وجود دارد؟

بله، این امکان وجود دارد. در برخی موارد، نتایج آنالیز پاسخ فرکانسی استاتور میتواند بهطور غیرمستقیم به شناسایی خطاهای روتور کمک کند. تغییرات در پاسخ فرکانسی استاتور میتواند نشاندهنده مشکلات روتور نیز باشد، بهویژه در شرایطی که مشکلات در سیستمهای الکتریکی پیچیده و درهمتنیده وجود دارند. 🔄

۱۰. چه توصیههایی برای استفاده بهتر از FRA در شناسایی خطاهای ماشینهای الکتریکی ارائه میشود؟

برای استفاده مؤثر از آنالیز پاسخ فرکانسی، توصیه میشود:

- آزمایشها با فرکانسهای مختلف انجام شود تا بتوان تغییرات دقیق را شناسایی کرد.

- موقعیت روتور و سایر عوامل تأثیرگذار بر نتایج FRA باید بهطور دقیق بررسی شوند.

- از روشهای آماری برای تحلیل دادهها استفاده شود تا دقت شناسایی خطاها افزایش یابد.

- توجه ویژهای به محدوده فرکانسی مناسب برای تشخیص دقیقتر خطاها صورت گیرد. 🔍

این پرسش و پاسخها بهطور خلاصه به روشهای مختلف شناسایی خطاهای ماشینهای الکتریکی با استفاده از آنالیز پاسخ فرکانسی (FRA) پرداخته است و اهمیت این تکنیک را در تشخیص دقیق مشکلات استاتور و روتور برجسته کرده است.

| تعداد صفحات | 155 |

|---|---|

| شابک | 978-622-378-427-9 |

| انتشارات |

.فقط مشتریانی که این محصول را خریداری کرده اند و وارد سیستم شده اند میتوانند برای این محصول دیدگاه ارسال کنند.

محصولات مشابه

-

کتاب استاتیک 1

۴۴۴,۰۰۰ تومانOriginal price was: ۴۴۴,۰۰۰ تومان.۳۲۱,۴۵۶ تومانCurrent price is: ۳۲۱,۴۵۶ تومان. -

کتاب تحلیل عددی رشد ترک در مخزن کامپوزیتی تحتفشار و تحت بارگذاری حرارتی و مکانیکی

۲۲۰,۰۰۰ تومانOriginal price was: ۲۲۰,۰۰۰ تومان.۱۵۰,۴۸۰ تومانCurrent price is: ۱۵۰,۴۸۰ تومان. -

کتاب طراحی شیر دروازه ای

۲۲۲,۰۰۰ تومانOriginal price was: ۲۲۲,۰۰۰ تومان.۱۴۸,۲۹۶ تومانCurrent price is: ۱۴۸,۲۹۶ تومان. -

کتاب مکانیزم نگهدارنده انبر جوشکاری با قابلیت حرکت در جهات طولی، عمودی و زاویهای

۱۹۸,۵۷۱ تومانOriginal price was: ۱۹۸,۵۷۱ تومان.۱۳۱,۰۵۷ تومانCurrent price is: ۱۳۱,۰۵۷ تومان.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.